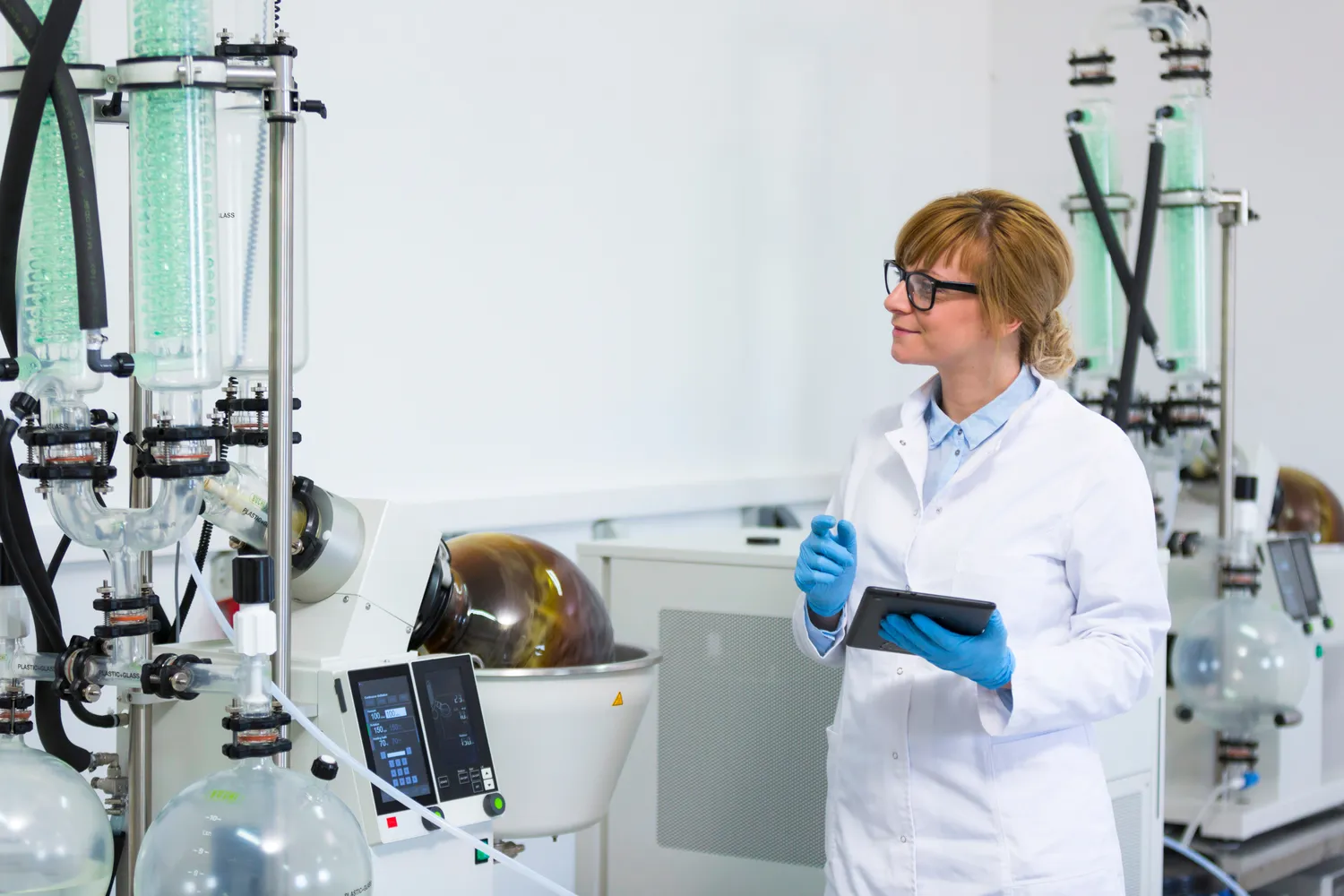

Destylator laboratoryjny to urządzenie, które służy do separacji cieczy na podstawie różnicy w temperaturze wrzenia. W laboratoriach chemicznych jest niezwykle przydatny, ponieważ pozwala na oczyszczanie substancji, a także na ich analizę. Proces destylacji polega na podgrzewaniu cieczy do momentu, w którym zaczyna ona parować, a następnie skraplaniu pary w innym miejscu, co umożliwia oddzielenie czystej substancji od zanieczyszczeń. Destylatory laboratoryjne mogą być wykorzystywane do różnych celów, takich jak oczyszczanie rozpuszczalników, produkcja alkoholu czy też wytwarzanie różnych chemikaliów. W zależności od potrzeb, destylatory mogą mieć różne konstrukcje i rozmiary, od prostych zestawów do bardziej skomplikowanych systemów z kolumnami destylacyjnymi. Dzięki temu laboratoria mają możliwość dostosowania sprzętu do specyficznych wymagań swoich badań oraz eksperymentów.

Jakie są rodzaje destylatorów laboratoryjnych i ich cechy

W laboratoriach można spotkać różne rodzaje destylatorów laboratoryjnych, które różnią się między sobą konstrukcją oraz przeznaczeniem. Najpopularniejszym typem jest destylator prosty, który składa się z kolby grzewczej, chłodnicy oraz odbieralnika. Tego rodzaju urządzenie jest idealne do podstawowych procesów destylacji, gdzie nie ma potrzeby uzyskiwania bardzo czystych frakcji. Kolejnym typem jest destylator frakcyjny, który jest bardziej zaawansowany i pozwala na separację cieczy o zbliżonych temperaturach wrzenia. Posiada on dodatkowe elementy, takie jak kolumna frakcyjna, która zwiększa efektywność procesu poprzez wielokrotne skraplanie i parowanie cieczy. Istnieją także destylatory rotacyjne, które są wykorzystywane głównie w przemyśle farmaceutycznym oraz chemicznym do delikatnego oczyszczania substancji w niskich temperaturach.

Jakie materiały są używane w budowie destylatorów laboratoryjnych

Budowa destylatora laboratoryjnego opiera się na wykorzystaniu różnych materiałów, które muszą spełniać określone wymagania dotyczące odporności na wysoką temperaturę oraz chemikalia. Najczęściej stosowanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie agresywnych substancji chemicznych. Szkło to zapewnia również dobrą przezroczystość, co ułatwia obserwację procesów zachodzących wewnątrz urządzenia. W przypadku elementów narażonych na większe obciążenia mechaniczne lub chemiczne można stosować materiały takie jak stal nierdzewna czy teflon. Stal nierdzewna jest często wykorzystywana w bardziej zaawansowanych systemach destylacyjnych ze względu na swoją trwałość oraz łatwość w utrzymaniu czystości. Teflon natomiast znajduje zastosowanie tam, gdzie konieczne jest ograniczenie reakcji chemicznych pomiędzy materiałami a substancjami destylowanymi.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów laboratoryjnych

Podczas użytkowania destylatorów laboratoryjnych mogą wystąpić różne problemy techniczne oraz operacyjne, które mogą wpłynąć na jakość uzyskiwanych produktów oraz bezpieczeństwo pracy. Jednym z najczęstszych problemów jest nieodpowiednia temperatura wrzenia cieczy, co może prowadzić do nieefektywnej separacji składników. Zbyt niska temperatura może spowodować, że niektóre substancje nie odparują w ogóle, podczas gdy zbyt wysoka może prowadzić do ich rozkładu. Innym problemem może być niewłaściwe działanie chłodnicy, co skutkuje niedostatecznym skraplaniem pary i obniżeniem wydajności procesu. Niekiedy zdarzają się również problemy związane z uszczelnieniem połączeń między poszczególnymi elementami urządzenia, co może prowadzić do wycieków substancji chemicznych i stwarzać zagrożenie dla operatora oraz otoczenia.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z destylatorami laboratoryjnymi

Praca z destylatorami laboratoryjnymi wiąże się z pewnym ryzykiem, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa, aby zminimalizować potencjalne zagrożenia. Przede wszystkim, przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz procedurami BHP. Użytkownicy powinni nosić odpowiednią odzież ochronną, w tym okulary ochronne, rękawice oraz fartuchy, aby zabezpieczyć się przed ewentualnymi oparzeniami czy kontaktami z substancjami chemicznymi. Kolejnym kluczowym aspektem jest zapewnienie odpowiedniej wentylacji w pomieszczeniu, w którym przeprowadzane są procesy destylacji, aby uniknąć gromadzenia się szkodliwych oparów. Warto również zwrócić uwagę na to, aby wszystkie elementy destylatora były prawidłowo zamocowane i szczelne, co pomoże zapobiec wyciekom. Dodatkowo, przed przystąpieniem do pracy należy upewnić się, że w pobliżu znajdują się odpowiednie środki gaśnicze oraz apteczka pierwszej pomocy.

Jakie są najważniejsze czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji zależy od wielu czynników, które mogą wpływać na jakość uzyskiwanych frakcji oraz czas trwania całego procesu. Jednym z kluczowych elementów jest temperatura wrzenia cieczy, która musi być ściśle kontrolowana. Zbyt wysoka temperatura może prowadzić do rozkładu substancji, natomiast zbyt niska może skutkować niepełną separacją składników. Kolejnym istotnym czynnikiem jest ciśnienie atmosferyczne; w przypadku obniżonego ciśnienia można przeprowadzać destylację w niższych temperaturach, co jest korzystne dla substancji wrażliwych na ciepło. Również konstrukcja samego destylatora ma znaczenie; kolumny frakcyjne zwiększają powierzchnię kontaktu pary z cieczą, co poprawia efektywność separacji. Warto również zwrócić uwagę na jakość używanych materiałów oraz ich czystość, ponieważ zanieczyszczenia mogą negatywnie wpłynąć na wyniki destylacji.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach nauki

Destylatory laboratoryjne znajdują zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnym narzędziem. W chemii organicznej są wykorzystywane do oczyszczania reagentów oraz produktów reakcji chemicznych, co pozwala na uzyskanie substancji o wysokiej czystości. W farmacji proces destylacji jest kluczowy przy produkcji leków oraz ekstraktów roślinnych; dzięki niemu można uzyskać substancje czynne o pożądanych właściwościach terapeutycznych. W przemyśle spożywczym destylatory służą do produkcji alkoholu oraz aromatów, a także do oczyszczania olejków eterycznych. Ponadto w laboratoriach analitycznych destylacja jest często stosowana do przygotowywania próbek do dalszych badań. W ostatnich latach coraz częściej spotyka się także zastosowanie destylatorów w biotechnologii oraz ochronie środowiska, gdzie służą do oczyszczania odpadów czy recyklingu rozpuszczalników.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylatorami laboratoryjnymi, co przekłada się na ich wydajność oraz funkcjonalność. Nowoczesne urządzenia często wyposażane są w systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów procesu, takich jak temperatura czy ciśnienie. Dzięki temu operatorzy mogą skupić się na analizie wyników zamiast manualnym nadzorowaniu każdego etapu destylacji. Innowacyjne materiały wykorzystywane w budowie destylatorów również przyczyniają się do ich lepszej wydajności; na przykład zastosowanie kompozytów czy nanomateriałów może poprawić przewodnictwo cieplne i odporność chemiczną urządzeń. Również rozwój technologii cyfrowych pozwala na integrację destylatorów z systemami zarządzania danymi laboratoryjnymi, co ułatwia monitorowanie i dokumentowanie procesów. Coraz większą popularnością cieszą się także mobilne jednostki destylacyjne, które można łatwo transportować i wykorzystywać w różnych warunkach eksperymentalnych.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszty zakupu i eksploatacji destylatorów laboratoryjnych mogą znacznie różnić się w zależności od ich rodzaju, wielkości oraz zaawansowania technologicznego. Proste zestawy do destylacji można nabyć już za kilka setek złotych, jednak bardziej skomplikowane systemy frakcyjne czy rotacyjne mogą kosztować nawet kilkadziesiąt tysięcy złotych. Oprócz kosztu zakupu warto również uwzględnić wydatki związane z eksploatacją urządzenia; obejmują one zarówno koszty energii elektrycznej niezbędnej do podgrzewania cieczy, jak i zużycie materiałów eksploatacyjnych takich jak uszczelki czy chłodziwa. Regularna konserwacja sprzętu również generuje dodatkowe koszty; zaleca się przeprowadzanie przeglądów technicznych oraz czyszczenia elementów szklanych i metalowych w celu zapewnienia długotrwałej wydajności urządzenia.

Jakie są najczęstsze błędy popełniane podczas pracy z destylatorami

Podczas pracy z destylatorami laboratoryjnymi mogą wystąpić różnorodne błędy operacyjne, które mogą wpłynąć na jakość uzyskiwanych produktów oraz bezpieczeństwo pracy. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania; operatorzy często nie dostosowują jej do specyfiki substancji chemicznych, co prowadzi do nieefektywnej separacji składników lub ich rozkładu. Innym powszechnym problemem jest brak odpowiedniej wentylacji pomieszczenia roboczego; gromadzenie się oparów może stwarzać zagrożenie dla zdrowia pracowników oraz prowadzić do niebezpiecznych sytuacji. Niekiedy zdarzają się również błędy związane z montażem elementów urządzenia; niewłaściwe uszczelnienie połączeń może prowadzić do wycieków substancji chemicznych i obniżać efektywność procesu destylacji. Operatorzy powinni także unikać nadmiernego obciążania sprzętu; każdy typ destylatora ma swoje ograniczenia dotyczące objętości cieczy oraz maksymalnej temperatury pracy.