Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na ich wydajność oraz żywotność. Właściwe smarowanie pozwala na zredukowanie tarcia między ruchomymi częściami, co przekłada się na mniejsze zużycie komponentów. Aby skutecznie smarować narzędzia pneumatyczne, należy najpierw zrozumieć, jakie rodzaje smarów są dostępne na rynku i które z nich najlepiej pasują do konkretnego narzędzia. Warto zwrócić uwagę na specyfikacje producenta, które często zawierają zalecenia dotyczące rodzaju smaru oraz częstotliwości jego stosowania. W przypadku narzędzi pneumatycznych najczęściej stosuje się oleje syntetyczne lub mineralne, które mają odpowiednie właściwości smarne i są odporne na wysokie temperatury. Należy również pamiętać o regularnym czyszczeniu narzędzi przed ich smarowaniem, aby usunąć wszelkie zanieczyszczenia, które mogą wpłynąć na jakość smarowania.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych?

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych ma ogromne znaczenie dla ich efektywności i trwałości. Istnieje kilka popularnych metod, które można zastosować w zależności od rodzaju narzędzia oraz jego przeznaczenia. Jedną z najczęściej stosowanych metod jest smarowanie poprzez dodawanie oleju do powietrza dostarczanego do narzędzia. W tym celu można wykorzystać specjalne urządzenia zwane olejarkami, które automatycznie dozują odpowiednią ilość oleju do strumienia powietrza. Taki sposób smarowania zapewnia równomierne rozprowadzenie oleju wewnątrz narzędzia, co jest szczególnie istotne w przypadku narzędzi o dużej liczbie ruchomych części. Inną metodą jest manualne smarowanie poszczególnych elementów narzędzia za pomocą pędzelka lub szmatki nasączonej olejem. Ta metoda wymaga większej precyzji i staranności, ale pozwala na dokładniejsze dotarcie do trudno dostępnych miejsc.

Jak często powinno się smarować narzędzia pneumatyczne?

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania, warunki pracy oraz rodzaj zastosowanego smaru. Ogólnie rzecz biorąc, im częściej narzędzie jest używane, tym częściej powinno być smarowane. Dla profesjonalnych użytkowników zaleca się przeprowadzanie konserwacji co kilka dni lub nawet codziennie w przypadku intensywnej eksploatacji. Warto również zwrócić uwagę na warunki pracy – w środowiskach o wysokiej wilgotności lub zapyleniu może być konieczne częstsze smarowanie ze względu na szybsze zużycie komponentów. Producenci często podają zalecenia dotyczące interwałów smarowania w instrukcjach obsługi swoich produktów, dlatego warto się z nimi zapoznać.

Jakie są najczęstsze błędy przy smarowaniu narzędzi pneumatycznych?

Smarowanie narzędzi pneumatycznych to proces wymagający uwagi i precyzji, jednak wiele osób popełnia błędy, które mogą prowadzić do uszkodzeń sprzętu lub obniżenia jego wydajności. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru. Każde narzędzie ma swoje specyfikacje dotyczące rodzaju oleju czy smaru, a ich ignorowanie może prowadzić do poważnych problemów mechanicznych. Kolejnym powszechnym błędem jest nadmierne lub niedostateczne smarowanie. Zbyt duża ilość smaru może prowadzić do gromadzenia się zanieczyszczeń i osadów, podczas gdy zbyt mała ilość może skutkować zwiększeniem tarcia i szybszym zużyciem części. Ważne jest również nieprzestrzeganie zasad czyszczenia przed smarowaniem – pozostawienie brudu czy pyłu może negatywnie wpłynąć na jakość aplikowanego preparatu.

Jakie narzędzia są szczególnie wrażliwe na brak smarowania?

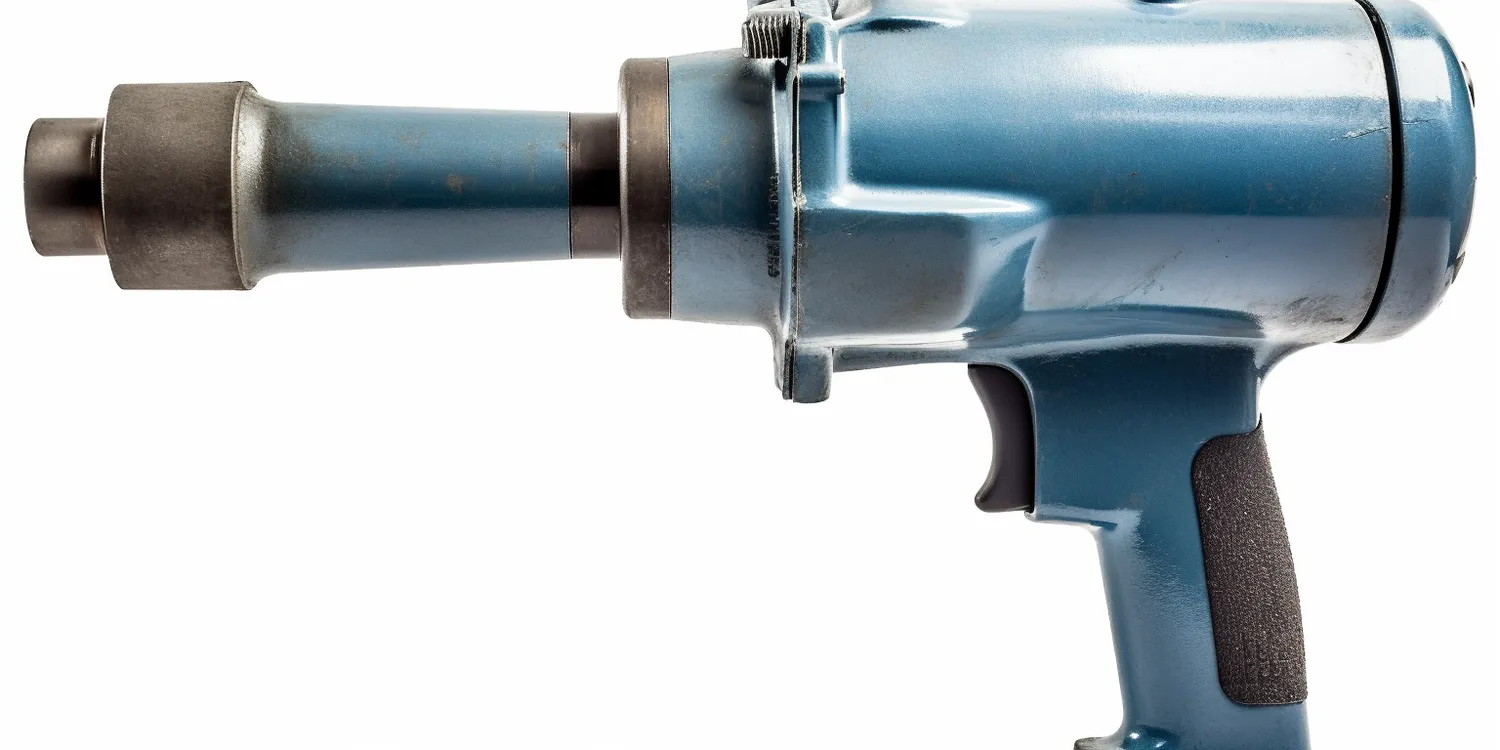

Wszystkie narzędzia pneumatyczne wymagają odpowiedniego smarowania, jednak niektóre z nich są szczególnie wrażliwe na jego brak. Wśród najczęściej używanych narzędzi, które mogą ucierpieć z powodu niedostatecznego smarowania, znajdują się wkrętarki pneumatyczne, młoty udarowe oraz klucze pneumatyczne. Wkrętarki pneumatyczne, które są intensywnie eksploatowane w różnych branżach, takich jak budownictwo czy przemysł motoryzacyjny, wymagają regularnego smarowania, aby zapewnić płynność pracy i uniknąć zacięć. Młoty udarowe, które generują dużą ilość energii podczas pracy, również potrzebują odpowiedniego smaru, aby zminimalizować tarcie i zużycie części. Klucze pneumatyczne, wykorzystywane do dokręcania i luzowania śrub, są kolejnym przykładem narzędzi, które mogą szybko ulec uszkodzeniu bez odpowiedniego smarowania. W przypadku tych narzędzi zaleca się stosowanie olejów o wysokiej lepkości, które skutecznie chronią przed zużyciem i korozją.

Jakie są korzyści płynące z regularnego smarowania narzędzi pneumatycznych?

Regularne smarowanie narzędzi pneumatycznych przynosi wiele korzyści, które mają istotny wpływ na efektywność ich działania oraz trwałość. Przede wszystkim odpowiednie smarowanie zmniejsza tarcie między ruchomymi częściami, co przekłada się na mniejsze zużycie komponentów. Dzięki temu narzędzia działają sprawniej i dłużej zachowują swoje właściwości robocze. Kolejną korzyścią jest ochrona przed korozją i innymi uszkodzeniami mechanicznymi. Smar tworzy warstwę ochronną, która zapobiega osadzaniu się wilgoci oraz zanieczyszczeń na powierzchniach metalowych. Regularne smarowanie wpływa także na poprawę wydajności energetycznej narzędzi – dobrze nasmarowane urządzenia wymagają mniej energii do pracy, co przekłada się na niższe koszty eksploatacji. Dodatkowo, dbanie o stan techniczny narzędzi poprzez regularne smarowanie może zwiększyć bezpieczeństwo ich użytkowania. Narzędzia w dobrym stanie technicznym są mniej podatne na awarie, co zmniejsza ryzyko wypadków w miejscu pracy.

Jakie są najlepsze praktyki dotyczące przechowywania narzędzi pneumatycznych?

Przechowywanie narzędzi pneumatycznych ma kluczowe znaczenie dla ich długowieczności i efektywności działania. Aby zapewnić optymalne warunki przechowywania, należy zwrócić uwagę na kilka istotnych aspektów. Po pierwsze, narzędzia powinny być przechowywane w suchym i czystym miejscu, aby uniknąć kontaktu z wilgocią oraz zanieczyszczeniami, które mogą prowadzić do korozji lub uszkodzeń mechanicznych. Warto również zadbać o odpowiednie opakowania lub stojaki, które pozwolą na uporządkowanie narzędzi oraz ochronę ich przed przypadkowymi uderzeniami czy upadkami. Kolejnym ważnym elementem jest regularne sprawdzanie stanu technicznego przechowywanych narzędzi – warto co jakiś czas kontrolować ich stan oraz uzupełniać smar w przypadku dłuższego okresu nieużytkowania. Dobrą praktyką jest również oznaczanie narzędzi datą ostatniej konserwacji lub smarowania, co ułatwi monitorowanie ich stanu technicznego.

Jakie akcesoria mogą ułatwić smarowanie narzędzi pneumatycznych?

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie akcesoria, które ułatwią ten proces i zapewnią jego efektywność. Jednym z podstawowych akcesoriów jest olejarka pneumatyczna, która umożliwia precyzyjne dozowanie oleju do strumienia powietrza dostarczanego do narzędzia. Dzięki temu można zapewnić równomierne rozprowadzenie smaru wewnątrz urządzenia. Innym przydatnym akcesorium jest strzykawka do oleju lub dozownik, który pozwala na manualne aplikowanie preparatu w trudno dostępnych miejscach. Posiadanie zestawu pędzelków o różnych rozmiarach również może okazać się pomocne przy nakładaniu smaru na konkretne elementy narzędzia. Dodatkowo warto zaopatrzyć się w środki czyszczące przeznaczone do usuwania zanieczyszczeń przed smarowaniem – to pozwoli na lepsze przygotowanie powierzchni do aplikacji oleju czy smaru.

Jakie są różnice między różnymi rodzajami smarów do narzędzi pneumatycznych?

Wybór odpowiedniego rodzaju smaru do narzędzi pneumatycznych jest kluczowy dla zapewnienia ich prawidłowego działania oraz długowieczności. Na rynku dostępnych jest wiele różnych rodzajów smarów, które różnią się składem chemicznym oraz właściwościami fizycznymi. Oleje syntetyczne to jedne z najczęściej stosowanych preparatów do smarowania narzędzi pneumatycznych ze względu na swoje doskonałe właściwości smarne oraz odporność na wysokie temperatury. Charakteryzują się one także lepszą stabilnością chemiczną w porównaniu do olejów mineralnych. Z kolei oleje mineralne są tańszą alternatywą i mogą być stosowane w mniej wymagających aplikacjach; jednak ich właściwości mogą nie być wystarczające dla bardziej intensywnie eksploatowanych narzędzi. Ważnym aspektem jest również lepkość oleju – im wyższa lepkość, tym lepsza ochrona przed zużyciem przy dużych obciążeniach mechanicznych; jednakże zbyt gęsty olej może utrudniać przepływ powietrza przez systemy pneumatyczne.

Jakie są objawy niewłaściwego smarowania narzędzi pneumatycznych?

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu problemów technicznych oraz obniżenia wydajności pracy urządzeń. Istnieje kilka charakterystycznych objawów wskazujących na to, że narzędzie wymaga natychmiastowej interwencji związanej ze smarowaniem lub konserwacją. Pierwszym sygnałem może być zwiększony hałas podczas pracy – jeśli narzędzie zaczyna wydawać nietypowe dźwięki lub staje się głośniejsze niż zwykle, może to świadczyć o niedostatecznym smarowaniu lub zużyciu części mechanicznych. Kolejnym objawem jest spadek wydajności – jeśli urządzenie przestaje działać tak sprawnie jak wcześniej lub wymaga większego wysiłku do wykonania tej samej pracy, warto sprawdzić stan smaru i ewentualnie go uzupełnić lub wymienić. Zauważalne drgania czy trudności w obsłudze również mogą sugerować problemy związane ze stanem technicznym urządzenia wynikające z niewłaściwego smarowania.