Budowa maszyn pneumatycznych to obszar inżynierii, który zajmuje się projektowaniem i konstruowaniem urządzeń wykorzystujących energię sprężonego powietrza. Maszyny te są niezwykle popularne w różnych branżach, od przemysłu produkcyjnego po automatyzację procesów. W ich konstrukcji kluczowe znaczenie mają elementy takie jak cylindry pneumatyczne, zawory, kompresory oraz różnego rodzaju siłowniki. Dzięki zastosowaniu sprężonego powietrza jako medium roboczego, maszyny pneumatyczne charakteryzują się dużą wydajnością oraz elastycznością w działaniu. W praktyce oznacza to, że mogą być stosowane do wielu zadań, takich jak podnoszenie ciężarów, transport materiałów czy precyzyjne operacje montażowe. Budowa tych maszyn wymaga zrozumienia zasad działania pneumatyki oraz umiejętności projektowania układów mechanicznych, które będą w stanie efektywnie wykorzystać energię sprężonego powietrza. Kluczowym aspektem jest również dobór odpowiednich materiałów, które muszą wytrzymać wysokie ciśnienia oraz różne warunki pracy.

Jakie są kluczowe elementy budowy maszyn pneumatycznych?

W budowie maszyn pneumatycznych kluczowe znaczenie mają różnorodne komponenty, które współpracują ze sobą, aby zapewnić ich prawidłowe działanie. Na początek warto wspomnieć o cylindrach pneumatycznych, które są sercem większości systemów pneumatycznych. To właśnie w cylindrach energia sprężonego powietrza przekształcana jest w ruch mechaniczny. Kolejnym istotnym elementem są zawory, które kontrolują przepływ powietrza w systemie, umożliwiając precyzyjne sterowanie ruchem cylindrów. Kompresory to urządzenia odpowiedzialne za generowanie sprężonego powietrza, a ich wydajność ma bezpośredni wpływ na efektywność całego systemu. Dodatkowo, w budowie maszyn pneumatycznych stosuje się różne akcesoria, takie jak filtry i osuszacze powietrza, które zapewniają czystość medium roboczego i chronią pozostałe elementy przed uszkodzeniem. Ważnym aspektem jest także dobór odpowiednich przewodów i złączy, które muszą być dostosowane do ciśnienia roboczego oraz rodzaju używanego medium.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle?

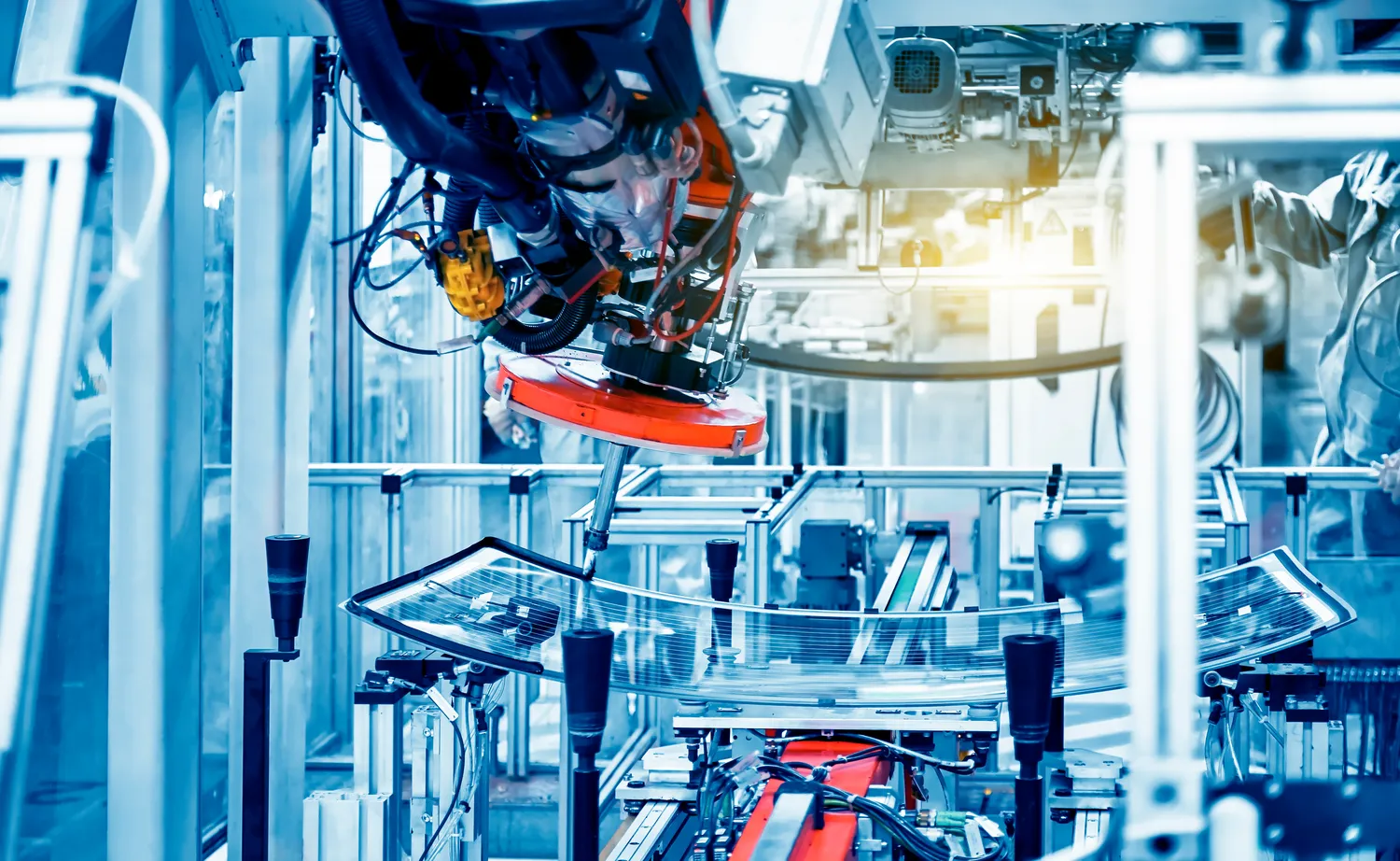

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność i efektywność. W sektorze produkcyjnym wykorzystywane są do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej zdolności do szybkiego wykonywania powtarzalnych zadań, maszyny te przyczyniają się do zwiększenia wydajności linii produkcyjnych. W branży budowlanej maszyny pneumatyczne są używane do obsługi narzędzi takich jak młoty udarowe czy wiertarki pneumatyczne, co znacznie ułatwia prace związane z wierceniem czy kuciem. W logistyce i magazynowaniu maszyny te służą do transportu materiałów za pomocą systemów podciśnieniowych lub siłowników do podnoszenia ciężarów. Również w przemyśle motoryzacyjnym maszyny pneumatyczne odgrywają kluczową rolę w procesach montażowych oraz testowych.

Jakie są zalety i wady maszyn pneumatycznych?

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są one atrakcyjnym wyborem dla wielu branż przemysłowych. Przede wszystkim ich konstrukcja pozwala na uzyskanie dużej mocy przy stosunkowo niewielkich rozmiarach urządzeń. Dodatkowo ich działanie opiera się na sprężonym powietrzu, co oznacza brak ryzyka związane z wyciekami oleju czy innych substancji chemicznych. Maszyny te charakteryzują się również dużą szybkością działania oraz możliwością łatwego skalowania systemu w zależności od potrzeb produkcyjnych. Jednakże istnieją także pewne ograniczenia związane z ich użytkowaniem. Jednym z głównych problemów jest konieczność regularnej konserwacji systemu sprężonego powietrza oraz monitorowania ciśnienia roboczego. Ponadto niektóre aplikacje wymagają precyzyjnego sterowania ruchem, co może być trudniejsze do osiągnięcia w przypadku maszyn pneumatycznych niż elektrycznych lub hydraulicznych.

Jakie są najnowsze trendy w budowie maszyn pneumatycznych?

W ostatnich latach budowa maszyn pneumatycznych przeszła znaczną ewolucję, a nowoczesne technologie wprowadziły wiele innowacji do tego obszaru. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie efektywności i precyzji działania maszyn. Wykorzystanie systemów sterowania opartych na sztucznej inteligencji oraz Internetu Rzeczy (IoT) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz dostosowywanie ich parametrów do zmieniających się warunków produkcji. Dzięki temu możliwe jest optymalizowanie zużycia energii oraz minimalizowanie przestojów. Kolejnym istotnym trendem jest rozwój materiałów kompozytowych i lekkich stopów, które są coraz częściej wykorzystywane w budowie komponentów maszyn pneumatycznych. Materiały te charakteryzują się wysoką wytrzymałością przy jednoczesnym zmniejszeniu masy, co przekłada się na lepszą wydajność i mniejsze zużycie energii. Również aspekty związane z ekologią i zrównoważonym rozwojem stają się coraz ważniejsze, co prowadzi do poszukiwania rozwiązań zmniejszających wpływ produkcji na środowisko.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi?

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń, które wykorzystują różne media robocze do wykonywania pracy mechanicznej. Główną różnicą między nimi jest medium, które napędza ich działanie. Maszyny pneumatyczne korzystają ze sprężonego powietrza, podczas gdy maszyny hydrauliczne wykorzystują ciecz, najczęściej olej hydrauliczny. Ta różnica ma kluczowe znaczenie dla charakterystyki obu systemów. Maszyny pneumatyczne są zazwyczaj lżejsze i bardziej kompaktowe, co sprawia, że są łatwiejsze w instalacji i mobilizacji. Dodatkowo ich działanie jest cichsze i nie wymaga skomplikowanych układów filtracyjnych, jak ma to miejsce w przypadku systemów hydraulicznych. Z drugiej strony maszyny hydrauliczne oferują większą moc i precyzję działania, co czyni je bardziej odpowiednimi do zadań wymagających dużych sił roboczych. Wybór między tymi dwoma typami maszyn zależy głównie od specyfiki zastosowania oraz wymagań dotyczących wydajności i precyzji.

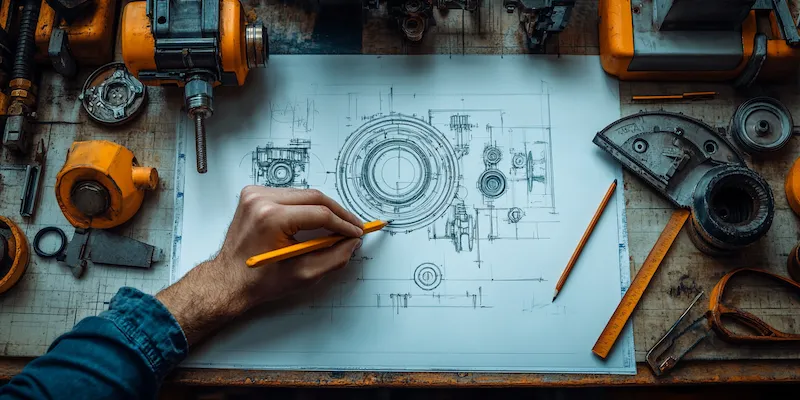

Jakie są podstawowe zasady projektowania maszyn pneumatycznych?

Projektowanie maszyn pneumatycznych wymaga uwzględnienia wielu kluczowych zasad, które mają na celu zapewnienie ich efektywności oraz niezawodności w działaniu. Pierwszym krokiem w procesie projektowania jest dokładna analiza wymagań aplikacji oraz określenie parametrów roboczych, takich jak ciśnienie, przepływ powietrza czy siła potrzebna do wykonania określonego zadania. Na tej podstawie można dobrać odpowiednie komponenty, takie jak cylindry, zawory czy kompresory, które będą spełniały te wymagania. Kolejnym istotnym aspektem jest ergonomia i bezpieczeństwo użytkowania maszyn. Projektanci muszą zadbać o to, aby maszyny były łatwe w obsłudze oraz aby spełniały normy bezpieczeństwa obowiązujące w danej branży. Ważne jest również uwzględnienie aspektów związanych z konserwacją i serwisowaniem urządzeń, co pozwoli na minimalizację przestojów oraz zwiększenie trwałości komponentów.

Jakie są najczęstsze problemy związane z eksploatacją maszyn pneumatycznych?

Eksploatacja maszyn pneumatycznych wiąże się z pewnymi wyzwaniami i problemami, które mogą wpłynąć na ich wydajność oraz niezawodność działania. Jednym z najczęstszych problemów jest nieszczelność układów pneumatycznych, która może prowadzić do utraty ciśnienia roboczego i obniżenia efektywności pracy maszyny. Nieszczelności mogą występować w różnych miejscach, takich jak złącza przewodów czy uszczelki cylindrów, dlatego regularne kontrole stanu technicznego są kluczowe dla utrzymania sprawności systemu. Innym powszechnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia komponentów wewnętrznych oraz obniżenia jakości pracy maszyny. Dlatego ważne jest stosowanie filtrów powietrza oraz osuszaczy, które eliminują wilgoć i zanieczyszczenia przed dotarciem do elementów roboczych. Dodatkowo niewłaściwe ustawienie parametrów roboczych lub użycie nieodpowiednich komponentów może prowadzić do awarii lub niewłaściwego działania maszyny.

Jakie są przyszłościowe kierunki rozwoju technologii pneumatycznej?

Przemysł pneumatyczny stoi przed wieloma wyzwaniami związanymi z postępem technologicznym oraz rosnącymi wymaganiami rynku. W przyszłości można spodziewać się dalszego rozwoju technologii związanych z automatyzacją procesów oraz integracją systemów pneumatycznych z nowoczesnymi rozwiązaniami informatycznymi. Wprowadzenie sztucznej inteligencji do zarządzania procesami produkcyjnymi pozwoli na jeszcze lepsze dostosowywanie parametrów pracy maszyn do aktualnych potrzeb produkcji oraz przewidywanie potencjalnych awarii zanim one wystąpią. Również rozwój technologii IoT umożliwi monitorowanie stanu technicznego maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich pracy, co przyczyni się do optymalizacji procesów produkcyjnych i zwiększenia efektywności energetycznej. Dodatkowo można spodziewać się dalszego rozwoju materiałów kompozytowych oraz innowacyjnych rozwiązań konstrukcyjnych, które pozwolą na tworzenie lżejszych i bardziej wydajnych urządzeń pneumatycznych.

Jakie są kluczowe umiejętności potrzebne w branży pneumatycznej?

W branży pneumatycznej istnieje wiele kluczowych umiejętności, które są niezbędne do skutecznego projektowania, budowy oraz eksploatacji maszyn pneumatycznych. Przede wszystkim ważna jest znajomość zasad działania układów pneumatycznych oraz umiejętność ich analizy i diagnozowania problemów. Osoby pracujące w tej dziedzinie powinny mieć solidne podstawy z zakresu mechaniki oraz inżynierii, co pozwoli im na efektywne projektowanie systemów dostosowanych do specyficznych wymagań aplikacji. Dodatkowo umiejętności związane z obsługą narzędzi pomiarowych oraz diagnostycznych są niezwykle istotne, ponieważ pozwalają na monitorowanie stanu technicznego maszyn oraz identyfikację ewentualnych usterek. Warto również podkreślić znaczenie umiejętności interpersonalnych, takich jak komunikacja i współpraca w zespole, które są kluczowe w kontekście pracy nad projektami inżynieryjnymi.