Budowa maszyn roboczych jest złożonym procesem, który obejmuje wiele kluczowych elementów. W każdym urządzeniu można wyróżnić kilka podstawowych komponentów, które są niezbędne do jego prawidłowego funkcjonowania. Na początku warto zwrócić uwagę na układ napędowy, który odpowiada za przekazywanie mocy z silnika do pozostałych części maszyny. Silnik może być elektryczny, spalinowy lub hydrauliczny, a jego wybór zależy od specyfiki zastosowania. Kolejnym istotnym elementem jest układ sterowania, który pozwala na precyzyjne zarządzanie pracą maszyny. W nowoczesnych rozwiązaniach często wykorzystuje się systemy automatyki oraz programowalne sterowniki logiczne. Ważnym aspektem jest również konstrukcja mechaniczna, która musi być odpowiednio zaprojektowana, aby zapewnić stabilność i wytrzymałość maszyny w trakcie jej eksploatacji. Do budowy maszyn roboczych wykorzystuje się różnorodne materiały, takie jak stal, aluminium czy tworzywa sztuczne, które dobierane są w zależności od wymagań dotyczących wytrzymałości i odporności na czynniki zewnętrzne.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co sprawia, że ich budowa i funkcjonalność są dostosowane do specyficznych potrzeb. W przemyśle budowlanym wykorzystywane są dźwigi, koparki oraz ładowarki, które umożliwiają efektywne prace ziemne oraz transport materiałów. W sektorze produkcyjnym maszyny CNC oraz roboty przemysłowe odgrywają kluczową rolę w automatyzacji procesów wytwórczych. Dzięki nim możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności produkcji. W branży rolniczej maszyny takie jak ciągniki czy kombajny znacznie ułatwiają prace związane z uprawą roli oraz zbiorami plonów. W logistyce i magazynowaniu z kolei stosuje się wózki widłowe oraz systemy transportu wewnętrznego, które przyspieszają procesy związane z przechowywaniem i dystrybucją towarów. W każdej z tych dziedzin kluczowe znaczenie ma odpowiednia budowa maszyn roboczych, która musi uwzględniać zarówno wymagania techniczne, jak i normy bezpieczeństwa.

Jakie technologie wpływają na rozwój budowy maszyn roboczych

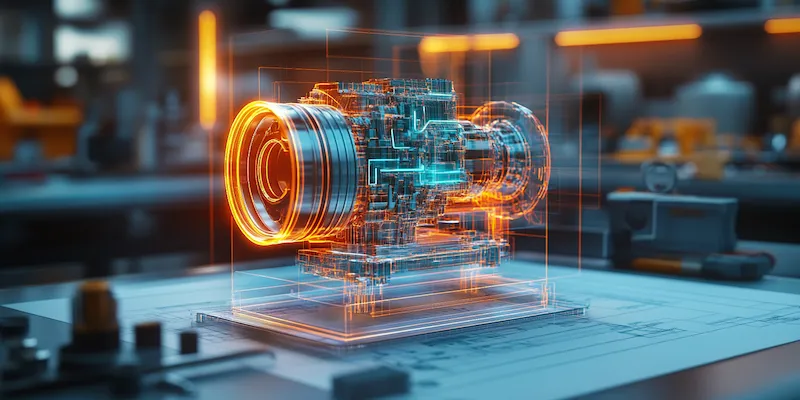

Rozwój technologii ma ogromny wpływ na budowę maszyn roboczych i ich funkcjonalność. W ostatnich latach obserwujemy dynamiczny postęp w dziedzinie automatyki i robotyzacji, co przekłada się na wzrost wydajności oraz precyzji pracy urządzeń. Nowoczesne systemy sterowania oparte na sztucznej inteligencji pozwalają na optymalizację procesów produkcyjnych oraz zwiększenie elastyczności maszyn w dostosowywaniu się do zmieniających się warunków pracy. Technologie takie jak Internet Rzeczy (IoT) umożliwiają zdalne monitorowanie stanu maszyn oraz ich diagnostykę, co przyczynia się do redukcji kosztów utrzymania i zwiększenia bezpieczeństwa operacji. Dodatkowo, rozwój materiałów kompozytowych oraz lekkich stopów metali pozwala na budowę bardziej wytrzymałych i jednocześnie lżejszych konstrukcji maszyn roboczych. Warto również zwrócić uwagę na innowacje związane z napędami elektrycznymi i hybrydowymi, które stają się coraz bardziej popularne ze względu na ich mniejszy wpływ na środowisko naturalne.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie projektowania i produkcji. Jednym z najważniejszych aspektów jest zapewnienie wysokiej jakości komponentów oraz ich niezawodności w trudnych warunkach pracy. Maszyny robocze często działają w ekstremalnych temperaturach czy pod dużymi obciążeniami, co wymaga zastosowania materiałów o odpowiednich właściwościach mechanicznych i chemicznych. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi rozwiązaniami, co może prowadzić do problemów związanych z kompatybilnością systemów oraz koniecznością przeszkolenia personelu obsługującego maszyny. Również kwestie związane z ochroną środowiska stają się coraz bardziej istotne – producenci muszą dążyć do minimalizacji negatywnego wpływu swoich produktów na otoczenie poprzez stosowanie ekologicznych materiałów i technologii produkcji. Ponadto, zmieniające się przepisy prawne dotyczące bezpieczeństwa pracy oraz norm emisji spalin stawiają przed inżynierami nowe wymagania, które muszą być uwzględnione podczas projektowania maszyn roboczych.

Jakie są najważniejsze trendy w budowie maszyn roboczych

W ostatnich latach można zaobserwować wiele interesujących trendów w budowie maszyn roboczych, które mają na celu zwiększenie ich efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w obsłudze maszyn. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania przyczynia się do zwiększenia wydajności produkcji oraz poprawy jakości wyrobów. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak modelowanie 3D czy symulacje komputerowe, które umożliwiają inżynierom lepsze projektowanie i testowanie maszyn przed ich fizyczną produkcją. Dzięki tym technologiom możliwe jest również wykrywanie potencjalnych problemów na etapie projektowania, co pozwala zaoszczędzić czas i koszty związane z późniejszymi poprawkami. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju, które skłania producentów do poszukiwania ekologicznych rozwiązań w zakresie materiałów oraz procesów produkcyjnych. Coraz więcej firm stawia na maszyny energooszczędne oraz te, które generują mniejszą ilość odpadów.

Jakie umiejętności są potrzebne do pracy w budowie maszyn roboczych

Praca w dziedzinie budowy maszyn roboczych wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczowe znaczenie ma znajomość zasad mechaniki oraz inżynierii, co pozwala na efektywne projektowanie i analizowanie konstrukcji maszyn. Inżynierowie muszą być dobrze zaznajomieni z różnymi materiałami oraz ich właściwościami, aby móc dobierać odpowiednie komponenty do konkretnych zastosowań. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych modeli 3D, które stanowią podstawę dla dalszej produkcji. Również znajomość programowania i systemów automatyki staje się coraz bardziej istotna, ponieważ wiele nowoczesnych maszyn opartych jest na złożonych systemach sterowania. Dodatkowo, umiejętności analityczne są niezbędne do przeprowadzania obliczeń wytrzymałościowych oraz oceny efektywności działania maszyn. Warto również podkreślić znaczenie umiejętności interpersonalnych, ponieważ praca nad projektami często wymaga współpracy w zespołach interdyscyplinarnych.

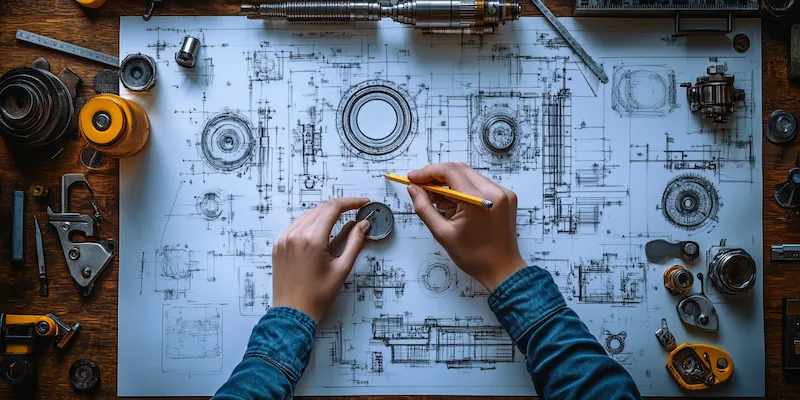

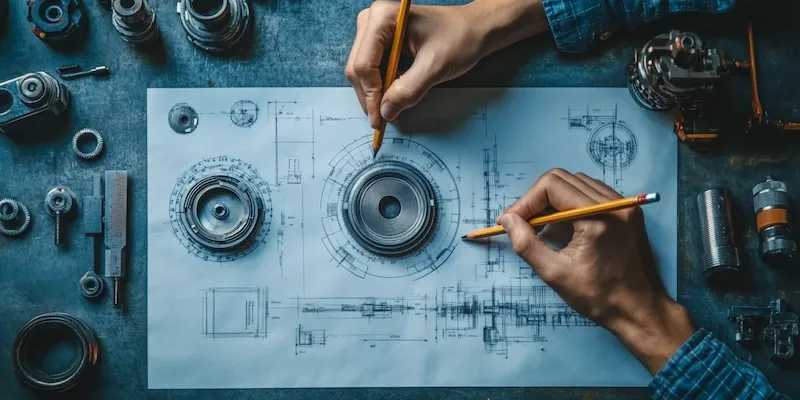

Jakie są kluczowe etapy procesu budowy maszyn roboczych

Proces budowy maszyn roboczych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby osiągnąć zamierzony efekt końcowy. Pierwszym krokiem jest faza koncepcyjna, podczas której określane są wymagania dotyczące maszyny oraz jej funkcji. Na tym etapie inżynierowie przeprowadzają analizy rynkowe oraz konsultacje z potencjalnymi użytkownikami, aby lepiej zrozumieć ich potrzeby. Następnie następuje etap projektowania, który obejmuje stworzenie szczegółowych rysunków technicznych oraz modeli 3D. W tym czasie istotne jest także przeprowadzenie symulacji komputerowych, które pozwalają na ocenę wydajności i bezpieczeństwa konstrukcji przed jej fizycznym wykonaniem. Po zakończeniu fazy projektowej przystępuje się do produkcji prototypu maszyny, który poddawany jest testom funkcjonalnym oraz jakościowym. Na podstawie wyników tych testów mogą być wprowadzane poprawki i modyfikacje przed rozpoczęciem seryjnej produkcji. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie personelu obsługującego urządzenie.

Jakie są najczęstsze problemy podczas budowy maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami i problemami, które mogą wystąpić na różnych etapach procesu projektowania i produkcji. Jednym z najczęściej spotykanych problemów jest niewłaściwe dobranie materiałów do konkretnej aplikacji, co może prowadzić do awarii lub skrócenia żywotności maszyny. Często zdarza się również, że inżynierowie napotykają trudności związane z integracją nowych technologii ze starszymi systemami, co może powodować problemy z kompatybilnością oraz wydajnością urządzeń. Kolejnym istotnym problemem są błędy projektowe wynikające z niedostatecznej analizy wymagań użytkowników lub braku doświadczenia zespołu projektowego. Takie błędy mogą prowadzić do konieczności przeprowadzania kosztownych poprawek lub nawet całkowitej przebudowy maszyny. W trakcie produkcji mogą wystąpić także problemy związane z jakością wykonania poszczególnych komponentów, co może wpłynąć na ogólną funkcjonalność urządzenia. Dodatkowo, zmieniające się przepisy prawne dotyczące bezpieczeństwa pracy mogą stawiać przed producentami nowe wymagania, które muszą być uwzględnione w procesie budowy maszyn roboczych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych i zastosowanie sztucznej inteligencji w zarządzaniu pracą maszyn. Dzięki temu możliwe będzie osiągnięcie jeszcze większej efektywności oraz precyzji działania urządzeń. Również rozwój technologii Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii dzięki analizie danych zbieranych przez czujniki zamontowane w urządzeniach. Warto również zauważyć rosnącą popularność rozwiązań związanych z ekologicznym podejściem do produkcji – coraz więcej firm stawia na maszyny energooszczędne oraz te o mniejszym wpływie na środowisko naturalne poprzez zastosowanie materiałów odnawialnych czy recyklingowanych. Dodatkowo, rozwój technologii druku 3D otwiera nowe możliwości w zakresie szybkiego prototypowania i produkcji części zamiennych bez konieczności korzystania z tradycyjnych procesów wytwórczych.