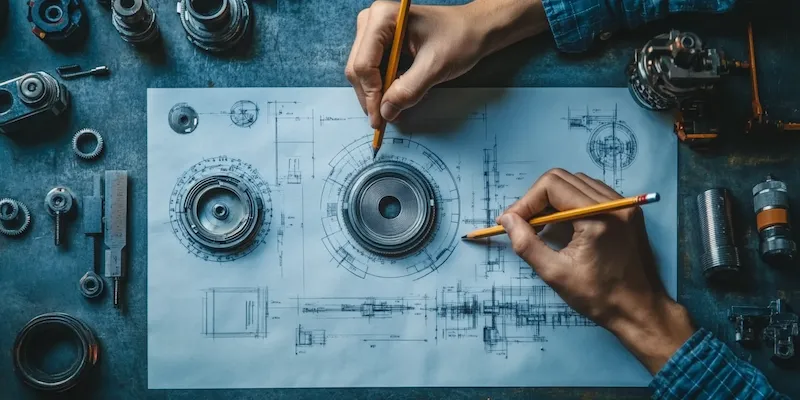

Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na projektowanie, które jest fundamentem każdej maszyny. Projektanci muszą dokładnie określić, jakie funkcje ma spełniać maszyna oraz w jakich warunkach będzie pracować. Kolejnym istotnym aspektem jest dobór odpowiednich materiałów, które muszą być zarówno wytrzymałe, jak i dostosowane do specyfiki pracy maszyny. W przypadku maszyn specjalnych często stosuje się stopy metali, kompozyty czy tworzywa sztuczne, które zapewniają odpowiednią odporność na różne czynniki zewnętrzne. Ważnym elementem jest także mechanika, która obejmuje wszystkie ruchome części maszyny. Należy zadbać o precyzyjne dopasowanie komponentów oraz ich odpowiednią synchronizację, aby maszyna działała sprawnie i efektywnie. Nie można zapominać o systemach sterowania, które są niezbędne do zarządzania pracą maszyny. Oprogramowanie musi być dostosowane do specyficznych potrzeb użytkownika oraz umożliwiać łatwą obsługę i diagnostykę.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

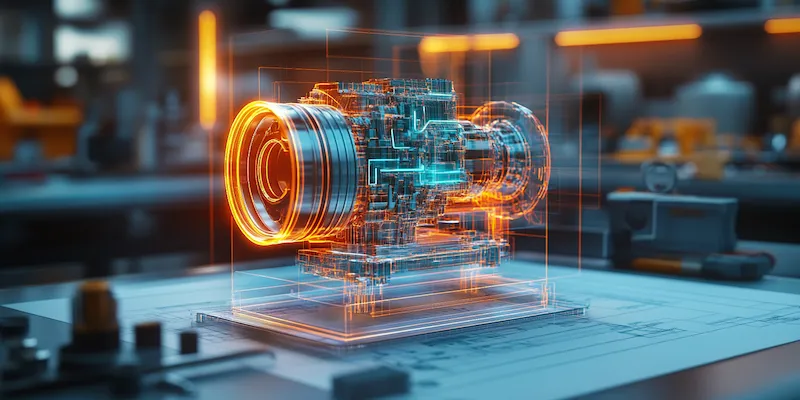

W budowie maszyn specjalnych wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają efektywność produkcji oraz jakość finalnego produktu. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki temu narzędziu inżynierowie mogą tworzyć skomplikowane modele 3D, co pozwala na lepsze zrozumienie struktury maszyny i jej funkcji. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych. Dzięki CAM możliwe jest precyzyjne cięcie, frezowanie czy toczenie elementów maszyny, co znacznie zwiększa ich dokładność i powtarzalność. W ostatnich latach coraz większą rolę odgrywają również technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych części bez potrzeby stosowania tradycyjnych form wytwarzania. Dodatkowo automatyka oraz robotyzacja procesów produkcyjnych przyczyniają się do zwiększenia wydajności oraz redukcji kosztów pracy.

Jakie są zastosowania maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują szerokie zastosowanie w różnych branżach przemysłu i usług. W sektorze budowlanym wykorzystuje się je do wykonywania prac ziemnych, takich jak kopanie czy transport materiałów budowlanych. Przykładem mogą być koparki gąsienicowe czy ładowarki teleskopowe, które znacznie ułatwiają prace na placu budowy. W przemyśle motoryzacyjnym maszyny specjalne są wykorzystywane do montażu i testowania pojazdów. Dzięki nim możliwe jest precyzyjne łączenie komponentów oraz kontrola jakości gotowych produktów. W branży rolniczej maszyny takie jak ciągniki czy kombajny rewolucjonizują sposób uprawy i zbioru plonów, zwiększając wydajność pracy rolników. Z kolei w przemyśle spożywczym maszyny pakujące i sortujące pozwalają na automatyzację procesów produkcyjnych oraz zwiększenie efektywności linii produkcyjnej. W medycynie maszyny specjalne są wykorzystywane do precyzyjnych zabiegów chirurgicznych oraz diagnostyki obrazowej.

Jakie wyzwania stoją przed inżynierami w budowie maszyn specjalnych

Inżynierowie zajmujący się budową maszyn specjalnych stają przed wieloma wyzwaniami, które wymagają innowacyjnego podejścia oraz ciągłego doskonalenia umiejętności. Jednym z głównych wyzwań jest konieczność dostosowania projektów do zmieniających się wymagań rynku oraz oczekiwań klientów. Klienci często poszukują rozwiązań bardziej efektywnych energetycznie lub ekologicznych, co wymusza na inżynierach poszukiwanie nowych technologii i materiałów. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Maszyny specjalne często składają się z wielu podzespołów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością i synchronizacją działania tych elementów. Inżynierowie muszą także dbać o bezpieczeństwo użytkowników maszyn oraz minimalizować ryzyko awarii poprzez odpowiednie testowanie i certyfikację produktów przed ich wdrożeniem na rynek.

Jakie są kluczowe etapy procesu budowy maszyn specjalnych

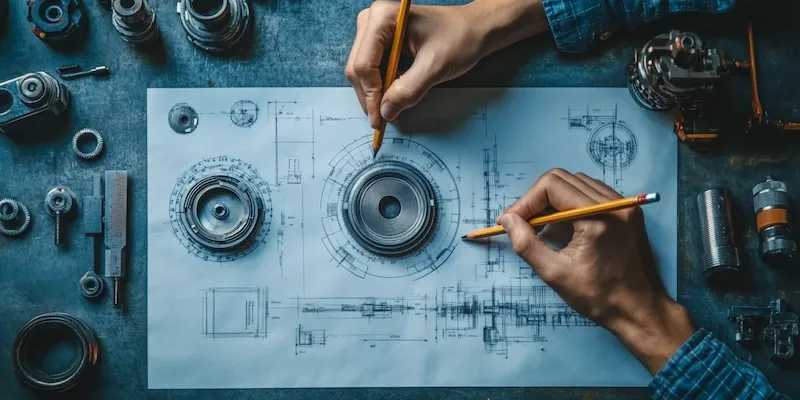

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby osiągnąć zamierzony cel. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. To na tym etapie inżynierowie zbierają informacje dotyczące wymagań funkcjonalnych, warunków pracy oraz oczekiwań dotyczących wydajności. Następnie przystępują do fazy projektowania, gdzie tworzone są wstępne modele oraz rysunki techniczne. W tej fazie istotne jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę zachowania maszyny w różnych warunkach. Po zatwierdzeniu projektu następuje etap produkcji, który obejmuje zarówno wytwarzanie poszczególnych komponentów, jak i ich montaż. W trakcie produkcji kluczowe jest zapewnienie wysokiej jakości materiałów oraz precyzyjnego wykonania elementów. Po zakończeniu montażu maszyna przechodzi szereg testów, które mają na celu sprawdzenie jej funkcjonalności oraz bezpieczeństwa. Ostatnim etapem jest wdrożenie maszyny do użytku, co często wiąże się z szkoleniem personelu oraz serwisowaniem urządzenia.

Jakie umiejętności są niezbędne w budowie maszyn specjalnych

Aby skutecznie uczestniczyć w procesie budowy maszyn specjalnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki, elektroniki oraz automatyki, ponieważ te dziedziny stanowią fundament działania większości maszyn. Umiejętność czytania i interpretacji rysunków technicznych oraz schematów elektronicznych jest kluczowa dla prawidłowego projektowania i montażu urządzeń. Dodatkowo znajomość programowania oraz obsługi oprogramowania CAD/CAM staje się coraz bardziej istotna w kontekście nowoczesnej produkcji. Inżynierowie powinni także być zaznajomieni z nowinkami technologicznymi oraz trendami w branży, aby móc wdrażać innowacyjne rozwiązania w swoich projektach. Umiejętności analityczne są równie ważne, ponieważ inżynierowie muszą potrafić ocenić różne scenariusze i podejmować decyzje na podstawie dostępnych danych. Wreszcie, umiejętności interpersonalne, takie jak komunikacja i praca zespołowa, są niezbędne do efektywnej współpracy z innymi członkami zespołu oraz klientami.

Jakie są najnowsze trendy w budowie maszyn specjalnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn specjalnych, co wpływa na sposób ich projektowania i produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia precyzyjne wykonywanie powtarzalnych zadań, co przekłada się na poprawę jakości produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w systemach sterowania maszynami. Dzięki tym technologiom możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie ewentualnych awarii jeszcze przed ich wystąpieniem. Również rozwój Internetu Rzeczy (IoT) ma znaczący wpływ na branżę maszyn specjalnych, umożliwiając zdalne monitorowanie pracy urządzeń oraz zbieranie danych analitycznych w czasie rzeczywistym. Trendy ekologiczne stają się coraz bardziej widoczne w projektowaniu maszyn; inżynierowie dążą do tworzenia urządzeń energooszczędnych oraz przyjaznych dla środowiska. Wykorzystanie materiałów odnawialnych oraz recyklingowych staje się standardem w branży.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn specjalnych

Bezpieczeństwo jest jednym z najważniejszych aspektów podczas budowy maszyn specjalnych i powinno być brane pod uwagę na każdym etapie procesu projektowania i produkcji. Inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa obowiązujących w danej branży, takich jak dyrektywy Unii Europejskiej czy normy ISO. Kluczowym elementem zapewnienia bezpieczeństwa jest odpowiednie zaprojektowanie maszyny tak, aby minimalizować ryzyko wystąpienia awarii lub zagrożeń dla użytkowników. Ważnym aspektem jest także ergonomia – maszyna powinna być dostosowana do potrzeb operatora, co zmniejsza ryzyko urazów związanych z niewłaściwym użytkowaniem. Kolejnym krokiem jest przeprowadzenie szczegółowych testów bezpieczeństwa przed oddaniem maszyny do użytku; testy te powinny obejmować zarówno funkcjonalność urządzenia, jak i jego reakcję na różne sytuacje awaryjne. Oprócz tego konieczne jest opracowanie instrukcji obsługi oraz przeprowadzenie szkoleń dla użytkowników maszyny, aby zapewnić im pełną wiedzę na temat bezpiecznego korzystania z urządzenia.

Jakie wyzwania związane są z serwisowaniem maszyn specjalnych

Serwisowanie maszyn specjalnych to proces wymagający nie tylko wiedzy technicznej, ale także umiejętności zarządzania czasem i zasobami. Jednym z głównych wyzwań związanych z serwisowaniem jest dostępność części zamiennych; wiele maszyn specjalnych opiera się na unikalnych komponentach, których pozyskanie może być czasochłonne i kosztowne. Ponadto serwisanci muszą być dobrze przeszkoleni w zakresie specyfiki danej maszyny oraz jej systemów sterujących; brak odpowiedniej wiedzy może prowadzić do błędów podczas naprawy lub konserwacji. Kolejnym wyzwaniem jest planowanie przeglądów technicznych; regularne serwisowanie jest kluczowe dla utrzymania sprawności maszyny, jednak harmonogram ten musi być dostosowany do intensywności eksploatacji urządzenia oraz dostępności personelu serwisowego. Dodatkowo serwisanci często muszą pracować w trudnych warunkach lub w ograniczonym czasie, co zwiększa ryzyko popełnienia błędów lub niedopatrzeń.

Jakie są perspektywy rozwoju branży budowy maszyn specjalnych

Branża budowy maszyn specjalnych ma przed sobą obiecujące perspektywy rozwoju, które są wynikiem postępu technologicznego oraz rosnącego zapotrzebowania na innowacyjne rozwiązania w różnych sektorach gospodarki. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności operacyjnej oraz redukcji kosztów produkcji, rośnie zapotrzebowanie na maszyny dostosowane do specyficznych potrzeb klientów. Wzrost znaczenia automatyzacji i robotyzacji procesów przemysłowych stwarza nowe możliwości dla producentów maszyn specjalnych; firmy będą musiały inwestować w rozwój nowych technologii oraz dostosowywać swoje produkty do zmieniających się wymagań rynku pracy. Zrównoważony rozwój staje się priorytetem dla wielu przedsiębiorstw; inżynierowie będą musieli skupić się na tworzeniu energooszczędnych rozwiązań oraz wykorzystaniu materiałów przyjaznych dla środowiska.