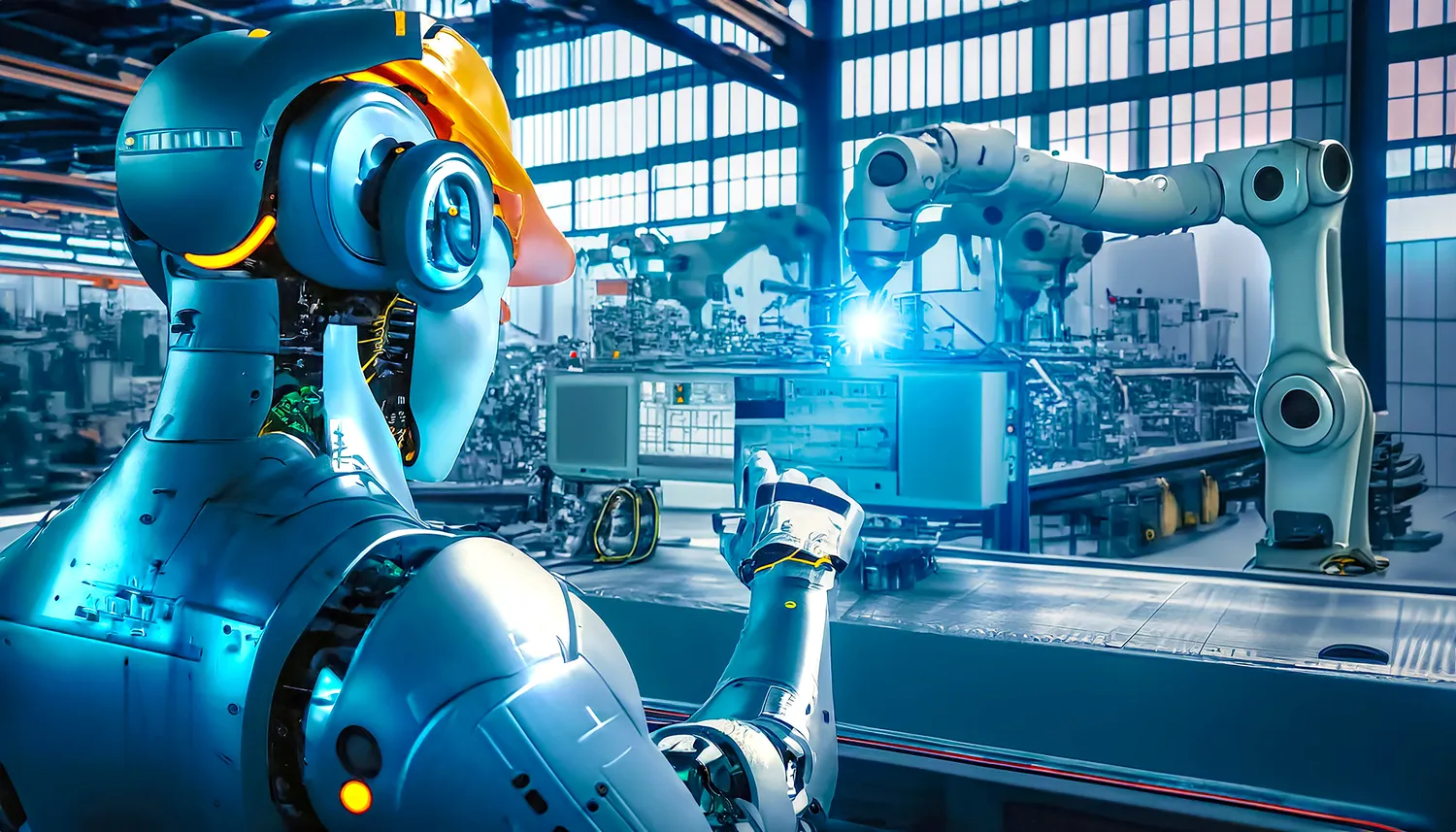

Robotyzacja prac spawalniczych to temat, który zyskuje na znaczeniu w wielu branżach przemysłowych. Wprowadzenie robotów do procesu spawania ma na celu zwiększenie efektywności oraz precyzji wykonywanych zadań. Dzięki zaawansowanej technologii, roboty spawalnicze są w stanie wykonywać skomplikowane operacje w krótszym czasie i z mniejszym ryzykiem błędów. Warto zauważyć, że automatyzacja tego typu prac pozwala również na zmniejszenie kosztów produkcji, co jest kluczowe dla konkurencyjności firm na rynku. Robotyzacja nie tylko przyspiesza proces produkcji, ale także poprawia jakość spoin, co jest istotne w kontekście bezpieczeństwa i trwałości wyrobów. Zastosowanie robotów w spawaniu umożliwia także pracę w trudnych warunkach, gdzie ludzie mogliby być narażeni na szkodliwe czynniki.

Jakie są zalety robotyzacji prac spawalniczych w zakładach?

Wprowadzenie robotyzacji do prac spawalniczych wiąże się z wieloma korzyściami, które mogą znacząco wpłynąć na funkcjonowanie zakładów przemysłowych. Przede wszystkim roboty spawalnicze charakteryzują się wysoką powtarzalnością, co oznacza, że każda wykonana operacja jest identyczna pod względem jakości. Dzięki temu można uniknąć błędów ludzkich oraz zapewnić stały poziom jakości produktów. Kolejną zaletą jest zwiększona wydajność pracy – roboty są w stanie pracować przez długie godziny bez przerwy, co przekłada się na większą ilość wyprodukowanych elementów w krótszym czasie. Dodatkowo, automatyzacja procesów spawalniczych pozwala na lepsze wykorzystanie zasobów ludzkich, ponieważ pracownicy mogą skupić się na bardziej skomplikowanych zadaniach wymagających kreatywności i analizy. Robotyzacja przyczynia się także do poprawy warunków pracy – zmniejsza narażenie ludzi na szkodliwe substancje oraz wysokie temperatury związane z procesem spawania.

Jakie technologie są wykorzystywane w robotyzacji prac spawalniczych?

W dziedzinie robotyzacji prac spawalniczych stosuje się różnorodne technologie, które mają na celu optymalizację procesu produkcji oraz poprawę jakości wykonywanych spoin. Jednym z najpopularniejszych rozwiązań jest wykorzystanie robotów przemysłowych wyposażonych w specjalistyczne narzędzia do spawania, takie jak palniki MIG/MAG czy TIG. Te technologie pozwalają na precyzyjne łączenie materiałów metalowych o różnych właściwościach. Oprócz tego coraz częściej stosuje się systemy wizji komputerowej, które umożliwiają robotom analizowanie kształtu i położenia elementów przed rozpoczęciem procesu spawania. Dzięki temu można dostosować parametry pracy robota do specyfiki danego zadania, co znacznie zwiększa efektywność i jakość wykonania. Warto także wspomnieć o oprogramowaniu do symulacji procesów spawalniczych, które pozwala na dokładne zaplanowanie ścieżek ruchu robota oraz optymalizację ustawień maszyny przed rozpoczęciem produkcji.

Jakie wyzwania niesie ze sobą robotyzacja prac spawalniczych?

Mimo licznych korzyści płynących z robotyzacji prac spawalniczych, istnieją również pewne wyzwania, które należy uwzględnić podczas wdrażania takich rozwiązań. Przede wszystkim inwestycja w nowoczesne technologie wiąże się z wysokimi kosztami początkowymi, co może być barierą dla mniejszych przedsiębiorstw. Dodatkowo konieczne jest przeszkolenie personelu w zakresie obsługi nowych maszyn oraz oprogramowania, co również generuje dodatkowe wydatki. Kolejnym wyzwaniem jest integracja robotów z istniejącymi systemami produkcyjnymi – wymaga to odpowiedniego planowania oraz dostosowania infrastruktury zakładu do nowych warunków pracy. Należy również pamiętać o konieczności regularnego serwisowania i konserwacji urządzeń, aby zapewnić ich długotrwałe i bezawaryjne działanie.

Jakie są przyszłe kierunki rozwoju robotyzacji prac spawalniczych?

Przyszłość robotyzacji prac spawalniczych zapowiada się obiecująco, z wieloma nowymi technologiami i trendami, które mogą zrewolucjonizować sposób, w jaki te procesy są realizowane. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami robotycznymi. Dzięki zastosowaniu algorytmów uczenia maszynowego, roboty będą mogły samodzielnie dostosowywać swoje parametry pracy w oparciu o analizę danych w czasie rzeczywistym. To pozwoli na jeszcze większą elastyczność i efektywność w procesach spawania, a także na szybsze reagowanie na zmieniające się warunki produkcyjne. Kolejnym istotnym trendem jest rozwój technologii współpracy między ludźmi a robotami, co pozwoli na bardziej harmonijne połączenie pracy manualnej z automatyzacją. Roboty współpracujące, zwane cobotami, będą mogły pracować obok ludzi, wspierając ich w wykonywaniu skomplikowanych zadań spawalniczych. Warto również zwrócić uwagę na rozwój materiałów i technologii spawania, które będą bardziej dostosowane do potrzeb przemysłu 4.0.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem?

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i mają wpływ na wiele aspektów procesu produkcyjnego. Tradycyjne spawanie opiera się głównie na pracy manualnej, gdzie operatorzy wykonują wszystkie czynności związane ze spawaniem ręcznie. Taki sposób pracy często wiąże się z dużym ryzykiem błędów ludzkich oraz zmęczeniem operatora, co może prowadzić do obniżenia jakości spoin. Z drugiej strony, robotyzowane spawanie wykorzystuje zaawansowane technologie, które umożliwiają automatyzację wielu etapów procesu. Roboty są w stanie pracować z dużą precyzją i powtarzalnością, co przekłada się na wyższą jakość wykonania oraz mniejsze straty materiałowe. Dodatkowo roboty mogą pracować przez długie godziny bez przerwy, co zwiększa wydajność produkcji. W kontekście kosztów, choć początkowe inwestycje w robotyzację mogą być wysokie, to w dłuższej perspektywie przynoszą oszczędności związane z mniejszymi kosztami pracy oraz lepszym wykorzystaniem zasobów.

Jakie umiejętności są potrzebne do obsługi robotów spawalniczych?

Obsługa robotów spawalniczych wymaga od pracowników posiadania zróżnicowanych umiejętności technicznych oraz wiedzy z zakresu programowania i inżynierii. Przede wszystkim, operatorzy muszą mieć solidne podstawy w zakresie technologii spawalniczych, aby zrozumieć procesy, które zachodzą podczas spawania oraz różnice między różnymi metodami. Wiedza na temat materiałów, które będą spawane, jest również kluczowa, ponieważ różne metale wymagają różnych podejść i parametrów spawania. Kolejnym istotnym aspektem jest umiejętność programowania robotów – operatorzy powinni znać podstawowe języki programowania oraz być w stanie korzystać z oprogramowania do symulacji i planowania trajektorii ruchu robota. Warto także zwrócić uwagę na umiejętności analityczne, które pozwalają na diagnozowanie problemów oraz optymalizację procesów produkcyjnych. W miarę jak technologia się rozwija, coraz większe znaczenie będą miały umiejętności związane z obsługą systemów sztucznej inteligencji oraz analizy danych, co umożliwi lepsze wykorzystanie możliwości robotów w spawaniu.

Jakie są koszty związane z robotyzacją prac spawalniczych?

Koszty związane z robotyzacją prac spawalniczych mogą być znaczne i obejmują wiele aspektów, które należy uwzględnić przy podejmowaniu decyzji o inwestycji w nowe technologie. Przede wszystkim należy wziąć pod uwagę koszty zakupu robotów oraz niezbędnego osprzętu, takiego jak palniki, czujniki czy systemy wizji komputerowej. Koszt zakupu robota przemysłowego może się znacznie różnić w zależności od jego zaawansowania technologicznego oraz specyfiki zastosowań. Dodatkowo konieczne jest uwzględnienie kosztów instalacji i integracji systemu z istniejącą infrastrukturą zakładu. Kolejnym istotnym elementem są wydatki związane z przeszkoleniem personelu – pracownicy muszą zdobyć odpowiednie umiejętności, aby skutecznie obsługiwać nowe maszyny i oprogramowanie. Warto również pamiętać o kosztach eksploatacyjnych, takich jak konserwacja i serwisowanie robotów, które mogą wpłynąć na długoterminowe koszty użytkowania. Mimo że początkowe inwestycje mogą być wysokie, to w dłuższej perspektywie robotyzacja przynosi oszczędności związane z mniejszymi kosztami pracy oraz wyższą wydajnością produkcji.

Jakie branże korzystają z robotyzacji prac spawalniczych?

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej uniwersalności i efektywności. Przemysł motoryzacyjny jest jednym z głównych sektorów, w którym automatyzacja procesów spawania odgrywa kluczową rolę. Roboty spawalnicze są wykorzystywane do łączenia elementów karoserii samochodowych oraz innych komponentów, co pozwala na zwiększenie wydajności produkcji oraz poprawę jakości wyrobów. Kolejną branżą korzystającą z robotyzacji jest przemysł stoczniowy, gdzie roboty wykonują skomplikowane operacje spawalnicze na dużych konstrukcjach statków. W sektorze budowlanym roboty są używane do spawania elementów stalowych w konstrukcjach budowlanych oraz mostach. Również przemysł lotniczy korzysta z automatyzacji procesów spawania, gdzie precyzyjne połączenia są kluczowe dla bezpieczeństwa i jakości produktów. W ostatnich latach rośnie także zainteresowanie robotyzacją w branży energetycznej, szczególnie w kontekście odnawialnych źródeł energii, takich jak farmy wiatrowe czy instalacje solarne.

Jakie są najnowsze trendy w robotyzacji prac spawalniczych?

Najnowsze trendy w robotyzacji prac spawalniczych wskazują na dynamiczny rozwój technologii oraz ich coraz szersze zastosowanie w różnych branżach przemysłowych. Jednym z kluczowych trendów jest wzrost wykorzystania sztucznej inteligencji i uczenia maszynowego w procesach automatyzacji. Dzięki tym technologiom roboty stają się bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych zbieranych podczas pracy. To pozwala na optymalizację parametrów spawania oraz szybsze dostosowywanie się do zmieniających się warunków produkcyjnych. Innym istotnym trendem jest rozwój współpracy między ludźmi a robotami – coboty stają się coraz bardziej popularne w środowiskach produkcyjnych, gdzie mogą wspierać operatorów w wykonywaniu skomplikowanych lub niebezpiecznych zadań spawalniczych. Również rośnie znaczenie technologii cyfrowych i IoT (Internet of Things), które umożliwiają monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz zbieranie danych do analizy efektywności pracy maszyn.